1 引言

小批量多品种装配生产线一般采用人工装配。由于批量小,装配生产线频繁更换产品型号,导致各个工序也需要更换对应的原材料零件库。人工更换原材料零件库时,由于零件品种多差异小,零件辨识困难,因此人工取料费事费力,并且极易取错零件导致装配错误。针对上述问题,基于立体仓库思维,开发了零件库机械手自动供料系统,本系统可以自动判断产品型号,机械手自动从零件库中挑选指定零件,将其放置到指定的出库位置,出库位置设置称量装置,通过重量判断当前零部件库存量,人工完成产品装配后机械手再将原材料零部件放回零件库初始位置。采用本系统后可以有效降低人工取料时间,准确供料,自动化运行,大大提高装配效率。

2 结构组成

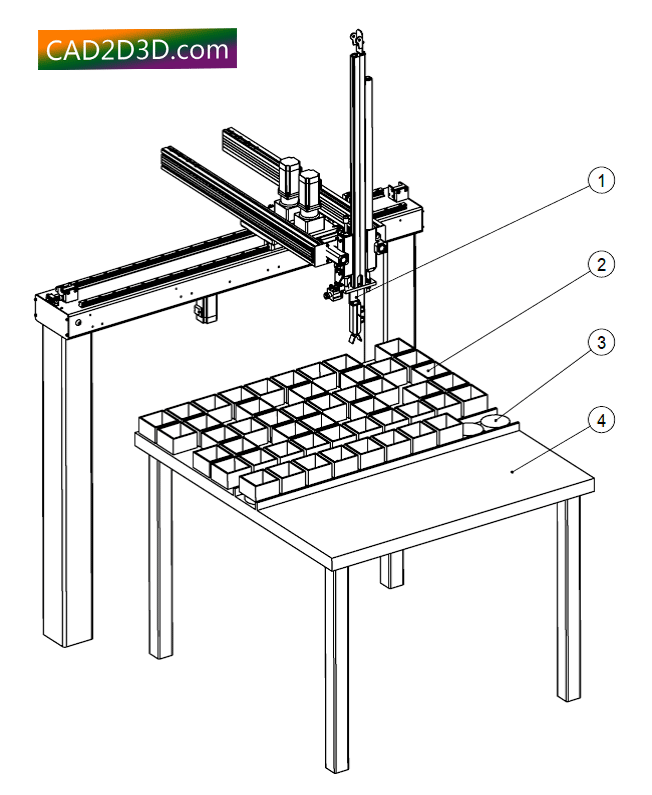

本系统主要由三轴机械手1、零件盒2、称量装置3、装配台4、二维码扫描仪、安全围栏、PLC控制系统等组成,如图1所示。

图1 结构组成

零件库由多个零件盒按一定规则排列组成,每个零件盒放入其中一种零部件。出库位置设置称量装置,用来检测零件盒重量,判断原材料零部件库存。机械手实现零件盒立体搬运,负责将所需零件盒搬运到指定位置,方便人工取料,装配完成后机械手再将零件盒放回零件库初始位置。

采用安全围栏使人机分离,提高安全性,最终效果见图2。

图2 效果图

3 工艺流程

装配生产线采用托盘流传的形式,托盘在各个工序转运。托盘设置二维码标识,方便系统绑定及识别。

控制系统收到订单需求信息后,首先将托盘与订单对应的产品信息绑定,托盘输送到指定工序后,二维码扫描枪自动扫描托盘二维码,识别产品型号,确定所需零部件。

机械手根据控制系统指令,从零件库将对应的零件盒取放到出库位置。称量装置检测零件盒重量,判断是否需要添加物料。

组装完成后,机械手再将零件盒取回到零件库原有位置。

4 优势特点

零件库机械手自动供料系统可以根据产品型号自动从零件库挑选对应产品的零部件,并按照规定好的顺序摆放整齐,节约了人工取料时间,大大提高了装配节拍。

机械手按照规定的程序取放料,确保零部件供料准确无误,避免了人工取料时出现的零部件区分不清等问题,大大提高了产品装配的合格率。

零件库机械手自动供料系统适应性强、可扩展性好,当需要增加新的原材料零部件时,只需要新增一个机械手路径程序即可,操作简单,维护方便。

零件库机械手自动供料系统自动识别产品型号,自动化程度高,不需要人工干预。

5 结束语

本文针对小批量多品种装配生产线原材料供应方式,提出了采用机械手自动供料解决方案,实现了全自动化运行,避免了人工取料费时费力及错误取料等问题,可以在小批量多品种装配线上大力推广应用。

留言说明

如对本文有疑问,可关注微信公众号 科技大爆炸 从0到1 直接留言即可。

手机扫描下方二维码直接关注 科技大爆炸 从0到1。

也可以直接发邮件给我,我的邮箱18036678070@cad2d3d.com

转载请注明:

文章作者:任鸟飞 原文链接:https://www.cad2d3d.com/post-1127.html

零件供料-器振动盘底座ZKP供料器-EA/ER/DMS25D-L现货

零件供料-器振动盘底座ZKP供料器-EA/ER/DMS25D-L现货

神钢DMS系列圆盘式零件供料机DMS振动盘振动盘紧密底座

神钢DMS系列圆盘式零件供料机DMS振动盘振动盘紧密底座

拓竹 自动供料系统 AMS 2 Pro电源适配器 3D打印机配件

拓竹 自动供料系统 AMS 2 Pro电源适配器 3D打印机配件

日本不二缓冲器规格书,缓冲器的种类及选型计算方法

日本不二缓冲器规格书,缓冲器的种类及选型计算方法

钢丝绳还能减震缓冲?日本都把它做成标准产品了,而我才第一次见

钢丝绳还能减震缓冲?日本都把它做成标准产品了,而我才第一次见

女司机爽了,丰田车新增螃蟹行走模式,可横行霸道

女司机爽了,丰田车新增螃蟹行走模式,可横行霸道

滚针凸轮导向器,作为凸轮机构和直线运动的导向使用

滚针凸轮导向器,作为凸轮机构和直线运动的导向使用

本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领)

支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领) AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载