一、客户需求

1. 产品品质要求

2. 设备生产效率要求

3. 设备工作环境

二、产品分析

1. 了解产品生产工艺

2. 了解产品各方面尺寸要求及来料情况

3. 与客户沟通产品生产过程中的注意事项

4. 设备使用地点的技术参数

三、方案拟定

工程人员讨论、分析作出设备方案,方案包括:

1. 设备示意图(整体示意图,局部示意图)

2. 各部分机构简介

3. 动作说明

4. 设备技术参数

四、方案审核

工程人员组成审核组,对方案进行审核,审核内容包括:

1. 设备可行性评估

2. 设备成本评估

3. 设备生产效率的评估

4. 各部分结构可行性评估

五、方案整改

对方案审核中讨论出的问题进行整改。

六、客户确定设计方案

设计方案交由客户,客户根据需求,对方案进行最后确定。

七、设计开发

由工程部安排工程师进行机构设计,作出机器装配图、零件图(零件标注按国家标准)选出执行元器件、电控配件并列出加工零件清单和标准件请购单,动作说明书。

八、机构审核

由工程人员组成审核组,对所设计出的图纸进行审核,审核内容包括:

1. 机器结构配合是否合理:功能性(能力和精度)、稳定性、安全性、人性化(操作的便利性)和外观性

2. 所设计机器生产效率是否符合客户需求

3. 机器造价

4. 各部分机构应简单易于调试、维修

5. 各部分零件应尽量简单易于加工

6. 各执行元件选用是否合理

九、零件加工及标准件采购

1. 零件加工部零件图进行机器零件加工(零件加工必须严格按照零件图上所示,零件精度,加工工艺进行加工,保证零件精度及零件加工工艺)。

2. 采购人员按照标准件清单,联系供应商进行标准件采购。

十、加工零件及标准件检验入库

检人员按照零件图及标准件清单,检验加工零件的尺寸精度,加工工艺,标准件的型号、安装尺寸进行检验,合格后交由仓管人员入库

十一、设备组装

1. 由装配部安排人员进行机器组装调试,装配人员按照加工零件清单及标准件清单,到仓库领取加工零件及标准件。

2. 装配人员严格按照装配图,进行机器组装:

a). 各部分零件,执行元件组装是否正确

b). 各活动部件活动顺畅,无干涉

c). 所有的紧固件和接头联结,确保紧固到位,联结可靠

3. 工控部安排电气工程师按照动作说明书进行机器配电,机器程序编写及调试

十二、机器调试

装配人员按照客户提供的产品工程图进行机器调试,调试完成后打样,交客户确定其产品品质

十三、包装出货

1. 检查所有的紧固件和接头联结,确保紧固到位,联结可靠

2. 清洁设备外表,粘贴必要的标牌和标示

3. 标明拆分位置,理顺拆分管线路,合理拆分设备

4. 必要的防护(防锈、防潮)措施。

5. 准备好机器备件,操作说明书,接线图及其他技术资料

十四、客户现场安装调试

设备到达现场后,需要与现场设备对接,完成试生产。

十五、最终验收

自动化设备达产,满足客户要求,最终验收。

十六、保修期

一般一年保修期。

留言说明

如对本文有疑问,可关注微信公众号 科技大爆炸TheBigBang 直接留言即可。

手机扫描下方二维码直接关注 科技大爆炸TheBigBang。

也可以直接发邮件给我,我的邮箱18036678070@cad2d3d.com

转载请注明:

文章作者:任鸟飞 原文链接:https://www.cad2d3d.com/post-1007.html

电脑公差与配合查询软件非标设计自动化辅助尺寸公差基本公差形位

电脑公差与配合查询软件非标设计自动化辅助尺寸公差基本公差形位

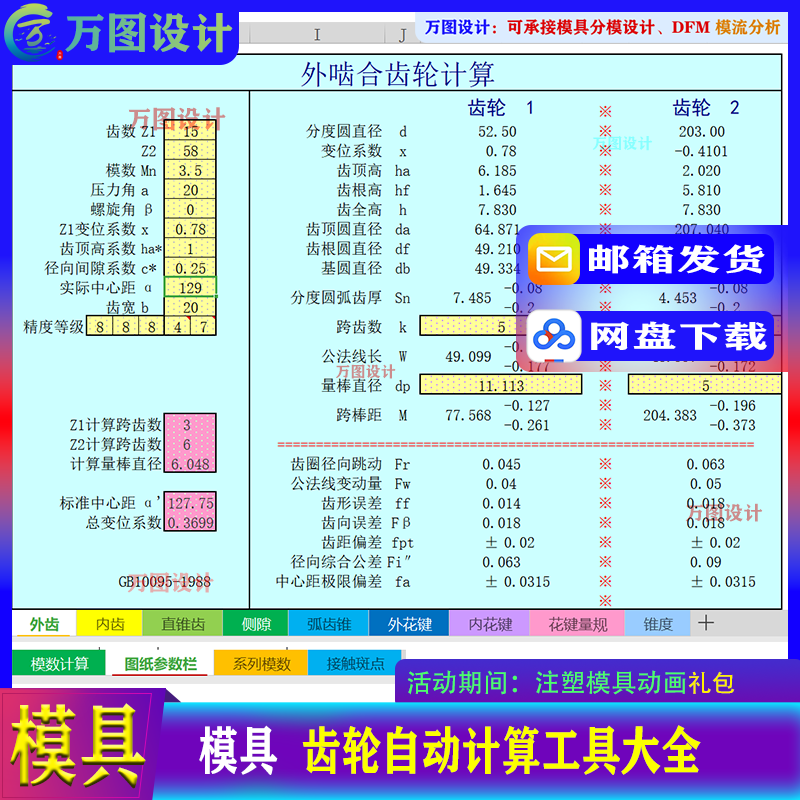

机械非标设计 齿轮计算公式 模具设计齿轮选用自动计算工具

机械非标设计 齿轮计算公式 模具设计齿轮选用自动计算工具

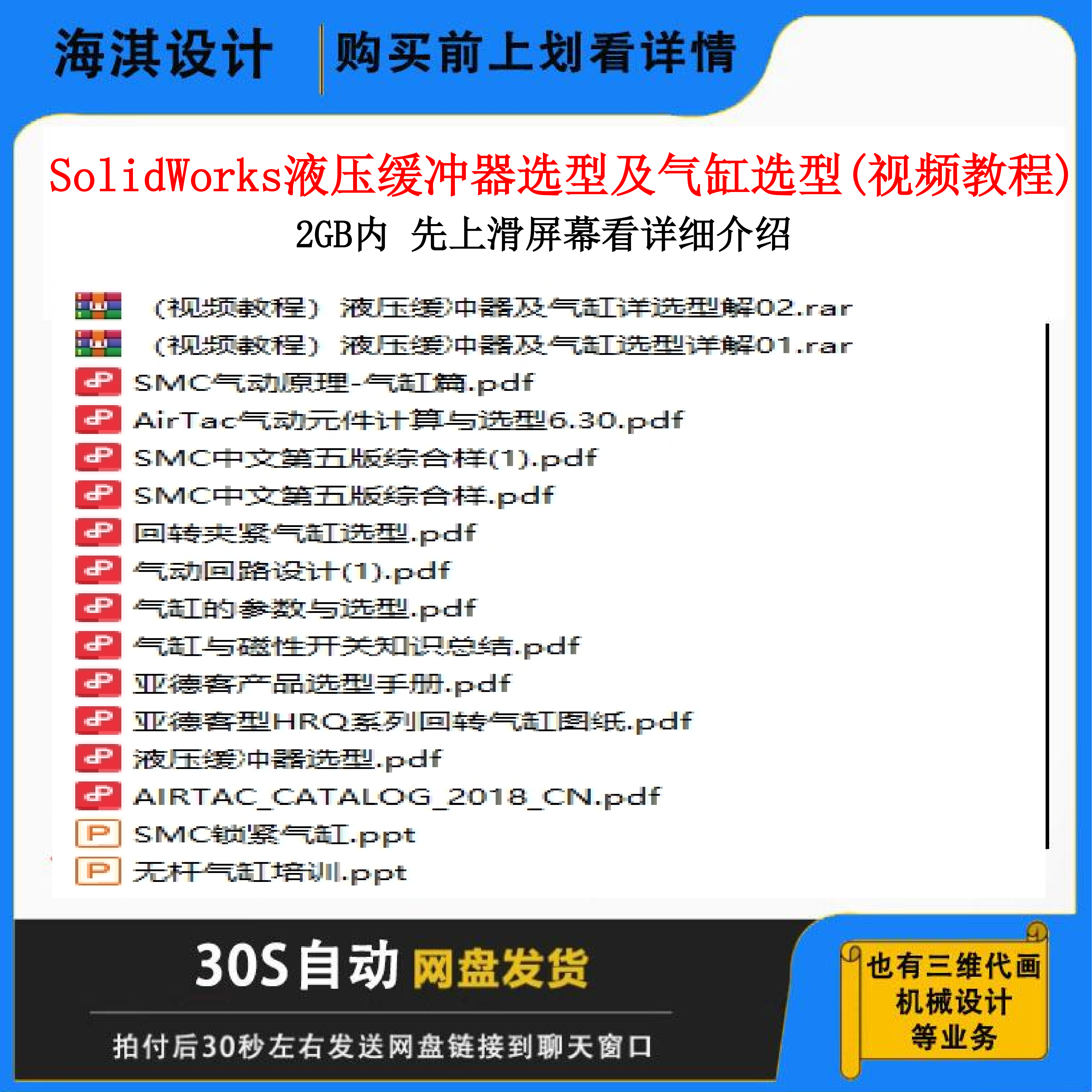

液压缓冲器选型视频教程气缸选型视频教程非标设计视频教程机械

液压缓冲器选型视频教程气缸选型视频教程非标设计视频教程机械

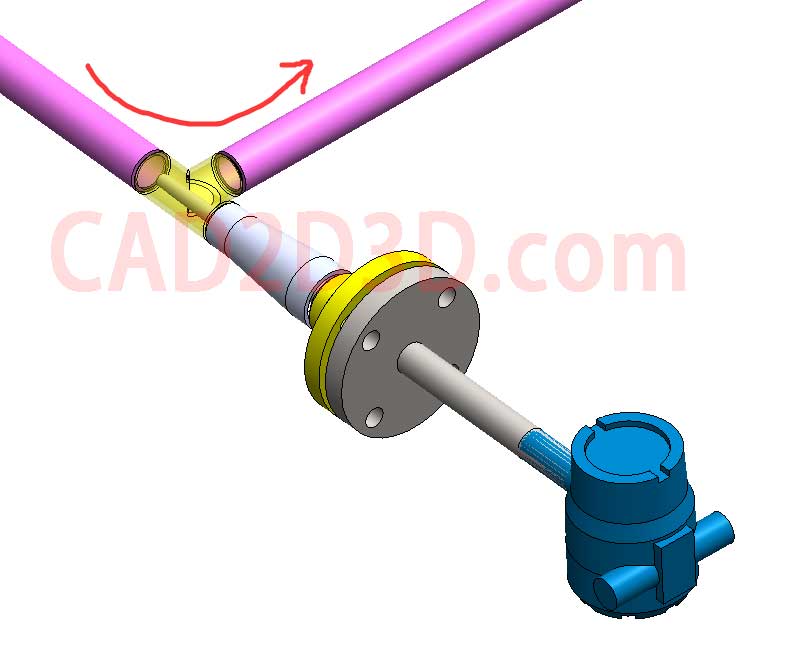

管道热电阻(热电偶)安装方法,温度变送器安装位置,一图胜过千言万语

管道热电阻(热电偶)安装方法,温度变送器安装位置,一图胜过千言万语

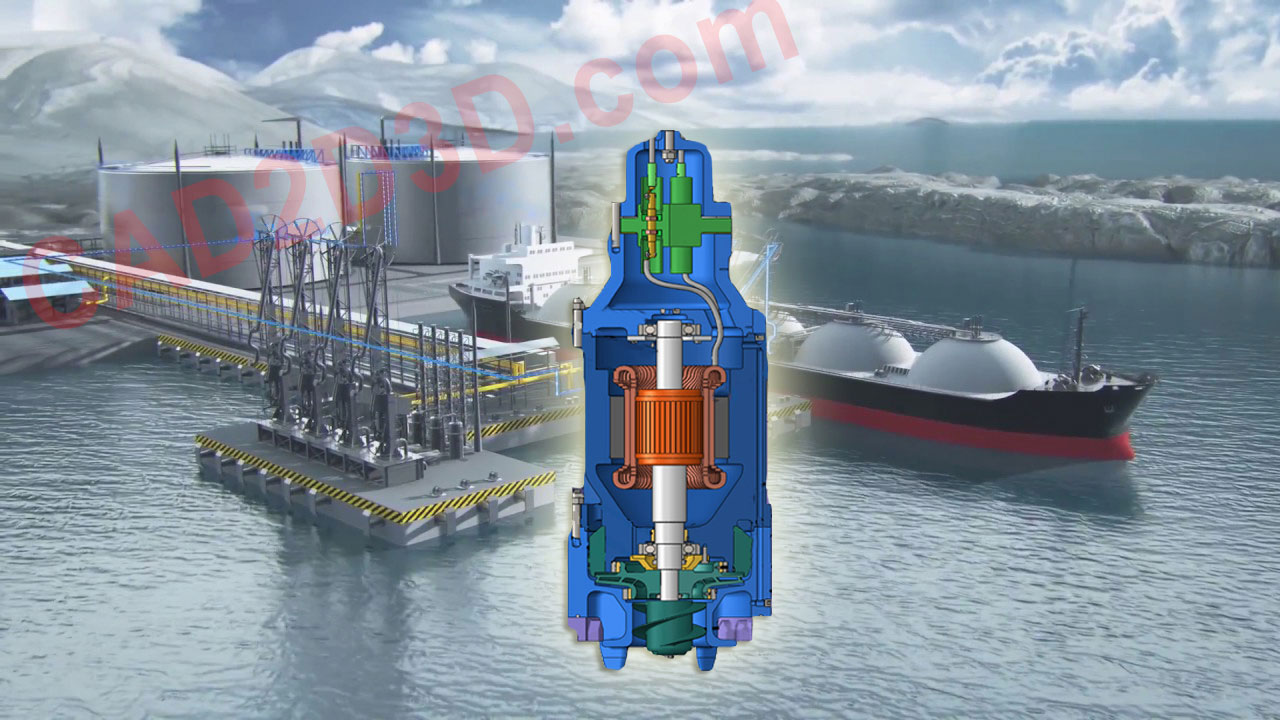

LNG罐内泵(低温潜液泵)内部构造、结构组成和运行原理

LNG罐内泵(低温潜液泵)内部构造、结构组成和运行原理

油罐液压潜液泵内部构造、组成和实物图

油罐液压潜液泵内部构造、组成和实物图

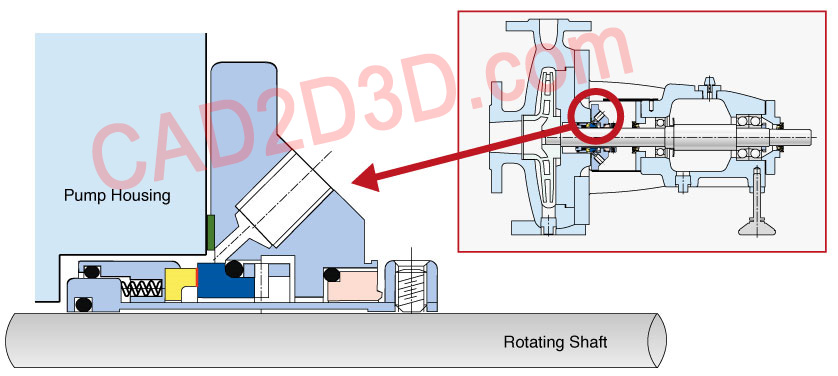

泵机械密封组成、内部构造和运行原理

泵机械密封组成、内部构造和运行原理

USB接口类型大全及对应的传输速度,Type C原来也是USB

USB接口类型大全及对应的传输速度,Type C原来也是USB

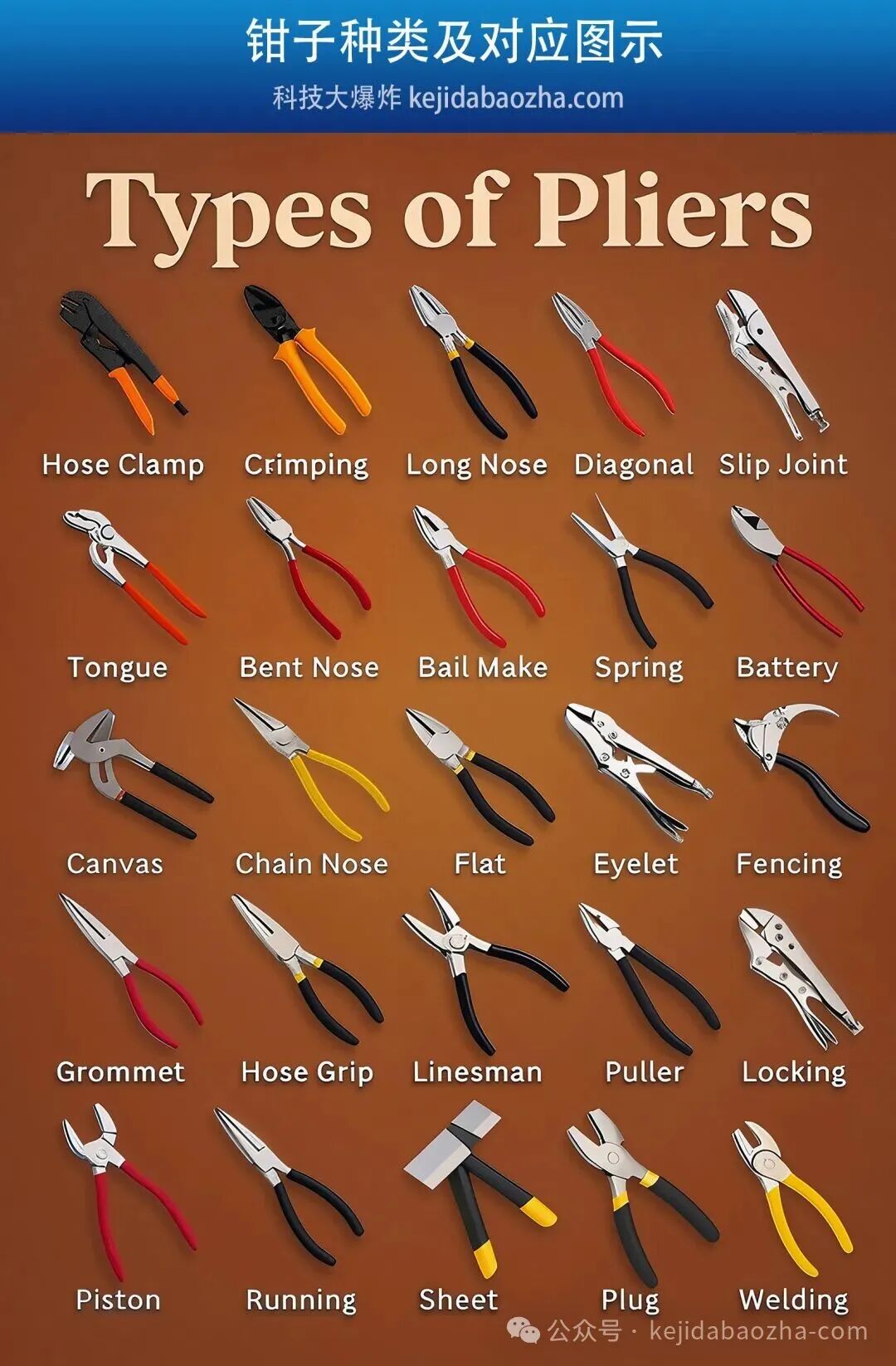

钳子种类及对应图示,各种钳子的中英文名称对照

钳子种类及对应图示,各种钳子的中英文名称对照

砂轮刀片种类及对应图示,各种砂轮刀片中英文对照

砂轮刀片种类及对应图示,各种砂轮刀片中英文对照

本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 汽车一看就懂 汽车构造与原理从入门到精通

汽车一看就懂 汽车构造与原理从入门到精通 AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 科技从一颗螺丝钉开始,看似简单的螺丝钉,可惜有几个人用对了?

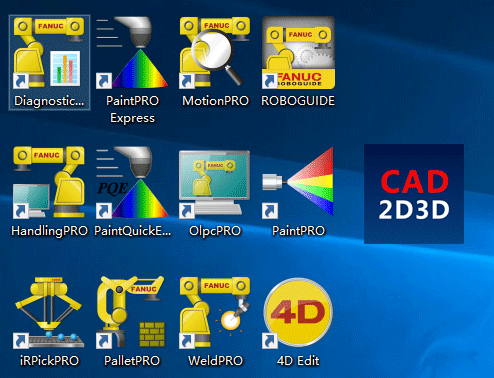

科技从一颗螺丝钉开始,看似简单的螺丝钉,可惜有几个人用对了? 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载