制造业目前讨论最热烈的话题之一是工业4.0。从广义上讲,工业4.0整合了工业自动化和数据交换领域最新推出的一系列创新成果,展示了巨大的应用潜力,能够帮助工厂车间提高生产率,减少浪费,改进产品质量,提升生产灵活性,降低运营成本,还可为工厂车间带来无数其他益处。

对于这种新型“工业物联网”对他们而言意味着什么,各制造商和分销商持有不同的观点。考虑到全球制造商业务运营的高度多样化,以及在区域、行业、规模和竞争环境方面存在的差异,工业4.0应用潜力的充分发挥将继续保持积极态势。虽然应用空间正在不断演变,但有一件事是很明确的:工业4.0将会影响未来几年内制造业的发展方向。

本白皮书将详细探讨当前有关工业4.0的思考,此外还将概述生产商和分销商存在的一些关键机遇,以及视觉技术作为任何工厂最重要的一种数据生成技术,能够为这些企业所发挥的强大作用。

什么是工业4.0?

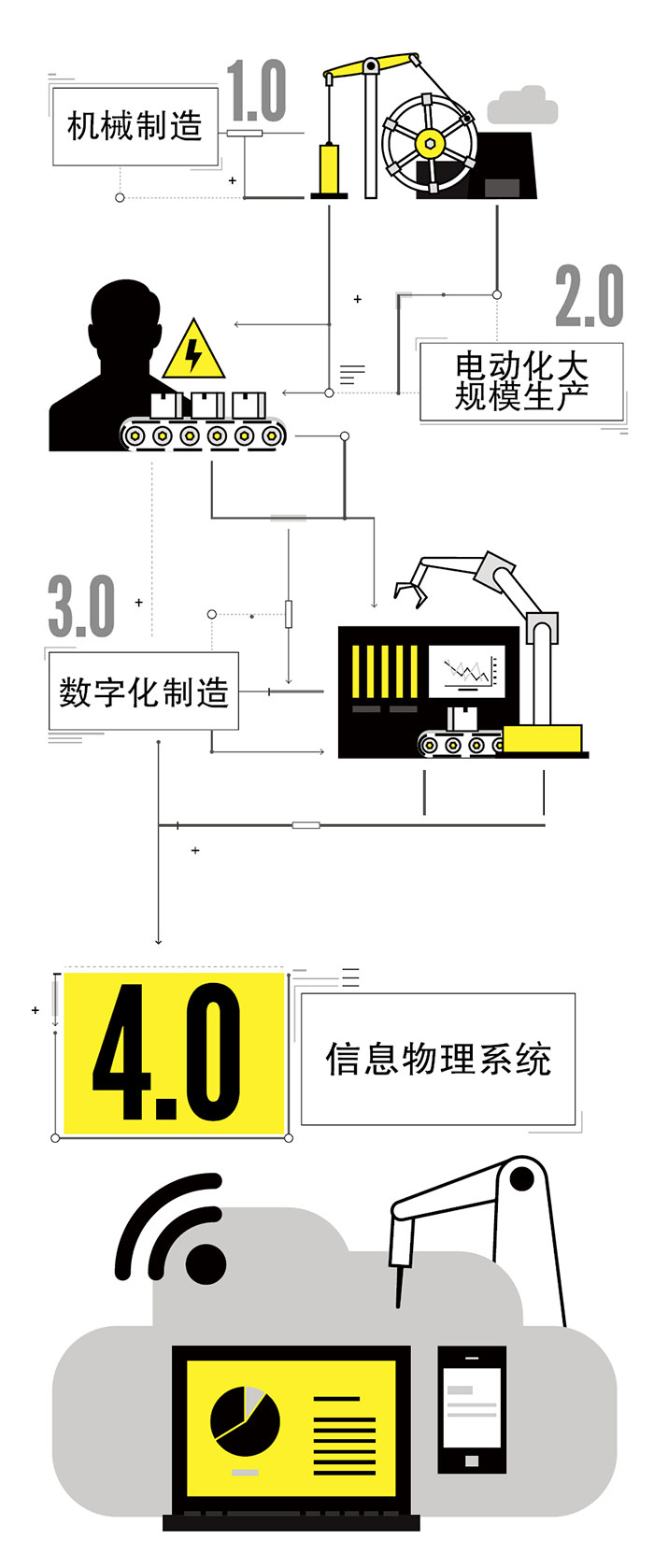

该术语本身比较难懂,这种表述来源于之前发生的三次“工业革命”,其中距离最近的一次工业革命与20世纪70年代计算机、可编程工具和数字化在制造环境中的适用有关。

如今,业界经常提及“工业4.0”。德国“工业4.0”这一术语也是如此,这是业界最早提出的相关概念。在美国,它有时被称为“工业物联网”(Industrial Internet of Things),被认为是“物联网”的一个子集,英文名称有时缩短为“Industry of Things”。

第四次工业革命(简称“工业4.0”)通常与大数据、云计算和深度学习方面的技术进步相关,特别是与传感器等信息物理系统(CPS)应用的显著增加有关,这类系统能够收集数据,供制造商和生产商识别以及跟踪元件和组件。该数据收集过程使设备之间能够自主交换信息,独立进行控制,以及彼此互动,从而提高了运营流程的自动化水平。跟之前的“工业革命”所经历的过渡期一样,工业4.0的兴起也将需要一个逐步明确的过程。

工业4.0一开始是德国政府发起的一项名为“2020年高科技战略行动计划”的倡议,旨在提升该国的制造业。德国政府持续投资了数亿美元,鼓励学术界、企业界和政府机构共同展开研究。虽然最早对工业4.0的开发产生最大兴趣的是德国企业以及一些邻国企业,但现在世界各地的企业对这一新兴概念的兴趣正在不断增加。

工业4.0的前景和益处

工业4.0系统能够将原始数据转化为可操作的信息和见解,进而推动真正的、可评估的性能改进。它采用云计算和深度学习方法对其在制造过程中采集的“大数据”进行分析,以发现流程改进趋势,从而做到这一点。现如今,在许多情况下,制造商都可以收集数据,但这些数据始终处于断开和孤立状态。未来,在机器视觉等富数据技术的推动下,这些数据将得到积极的共享和使用。

制造系统的通信网络将可以收集市场上反馈的信息,并利用这些信息对生产参数进行微调。举例来说,一家制药公司的制造系统经通信网络提醒,得知某个特定地区报告的过敏案例高出预期后,其可以触发生产线增加生产量,并下达额外的原材料订单。

自动化生产线设备的自主学习、自主控制和自主优化功能水平将不断增加,能够快速、准确地完成复杂的任务,同时将人工干预控制在最低限度。目前有一些创新设备在操作员的引导下,已经可以提供这种功能,但随着工业4.0的推出,这些生产线设备的自动化水平将会进一步提高。

随着机器人、机器视觉系统、原材料输入以及生产线的其他方面能够相互直接通信,制造商将获得更大的生产灵活性。由此带来的益处可能包括能够在一条生产线上生产更广泛类型的部件,或者以更具成本效益的方式,生产更小批量的特定产品,甚至包括定制产品。

同样地,通过云计算和移动设备即时访问数据和运营信息,工人将可以及时获取具有时效性的关键信息,如停机时间通知、不符合规格等生产异常情况的详细信息、维修需求以及其他需要现场干预的关键问题。这将使员工能够从任何位置监控趋势、分析数据以及进行干预。制造商也将能够通过云计算导出他们整座运营设施内最成功生产线的相关性能信息,然后将这些“最佳做法”实施到所有其他生产线上。

通用互连性——工业4.0的主要障碍

制造商很可能会要求其供应商加大对工业4.0创新的投资力度。这种压力在一些行业已经变得很明显,这表明机器人、人机界面(HMI)以及其他自动化领域的供应商存在巨大的商机。但要充分利用这些机遇,并为自己及其制造商客户带来收益,这些供应商将会面临挑战。

目前,典型的工厂环境包含各种各样的通信协议,其中许多通信协议是由个别制造商开发、启用或支持的,这极大地阻碍了重要数据的传输。对一家工厂而言,要充分实现工业4.0带来的益处,其必须在所有设备和位置上建立即时、自动且通用的通信协议。因此,要充分利用工业4.0带来的益处,工厂必须愿意考虑新的模式,虽然现有的通信协议通常在应用上已经取得了成功,在新的通信模式可能会对其提出挑战。

要实现从虚拟专用网络远程访问生产线,工厂需要制定一致的程序,包括用户登录和认证、权限设置、活动记录以及通信协议与相应IT目录和数据库之间的链接。通信协议可能需要根据通用标准进行配置和分布,无论制造商或功能如何,所有产品都能够“交流”这些协议。目前正在推广或开发的通用协议包括:

- OPC统一架构(OPC UA),或者称为“工业互操作性标准TM”,由独立机构OPC基金会(康耐视是该基金会会员)建立,并得到了德国工业4.0委员会的倡导。2016年,在欧洲自动化工程组织VDMA的协作下,OPC基金会启动了视觉分委员会,旨在制定“OPC UA机器视觉配套规范”。

- 开放设备网制造商协会(ODVA)(康耐视是该协会成员)制定了以太网/IP和设备网(DeviceNet)通用互操作性规范,目前正在推动这些规范的实施。

- 最近推出的通用协议还包括智能边缘链接和驱动(FIELD)系统,该系统是由一些私营企业合作开发的,包括FANUC公司(一家位于日本的全球性机器人和工厂自动化供应商)、Cisco Systems、Rockwell Automation和Preferred Networks(一家人工智能解决方案提供商)。

机器视觉在智能化工厂的应用

机器视觉是自动化系统一个必不可少的元素。相比机器视觉,生产线的任何其他组成部分都无法收集更多的信息,在评估产品和定位缺陷以及收集信息用于指导业务运营和优化机器人及其他设备的生产率方面,它们也无法提供更多的价值。不同于简单的传感器,视觉传感器能够生成大量图像数据,从而增强它们在工业4.0环境下的效用。

随着数据分析能力的提高,通过视觉设备所收集的大量数据将可用于在工业4.0工厂环境下识别和标记缺陷产品,了解缺陷细节,并快速有效地进行干预。

来源:http://images.response.cognex.com/Web/Cognex/%7Baaa12829-9cb1-4b8b-82ec-427975328ac9%7D_Whitepaper_Industry4.0_CN.PDF

转载请注明:

文章作者: 尚延伟 原文链接:https://www.cad2d3d.com/post-778.html

可能感兴趣的文章

更多最新发布: 技术教程

-

标准中的 必须、严禁、应、不应、不得、宜、不宜、可 的用词说明

-

SH∕T 3221-2023 石油化工物料汽车装卸设施设计标准有关装卸速度(流速)的要求

-

GB 50093 自动化仪表工程施工及质量验收规范 温度、压力取源部件安装规定、条文解释说明及案例解析

-

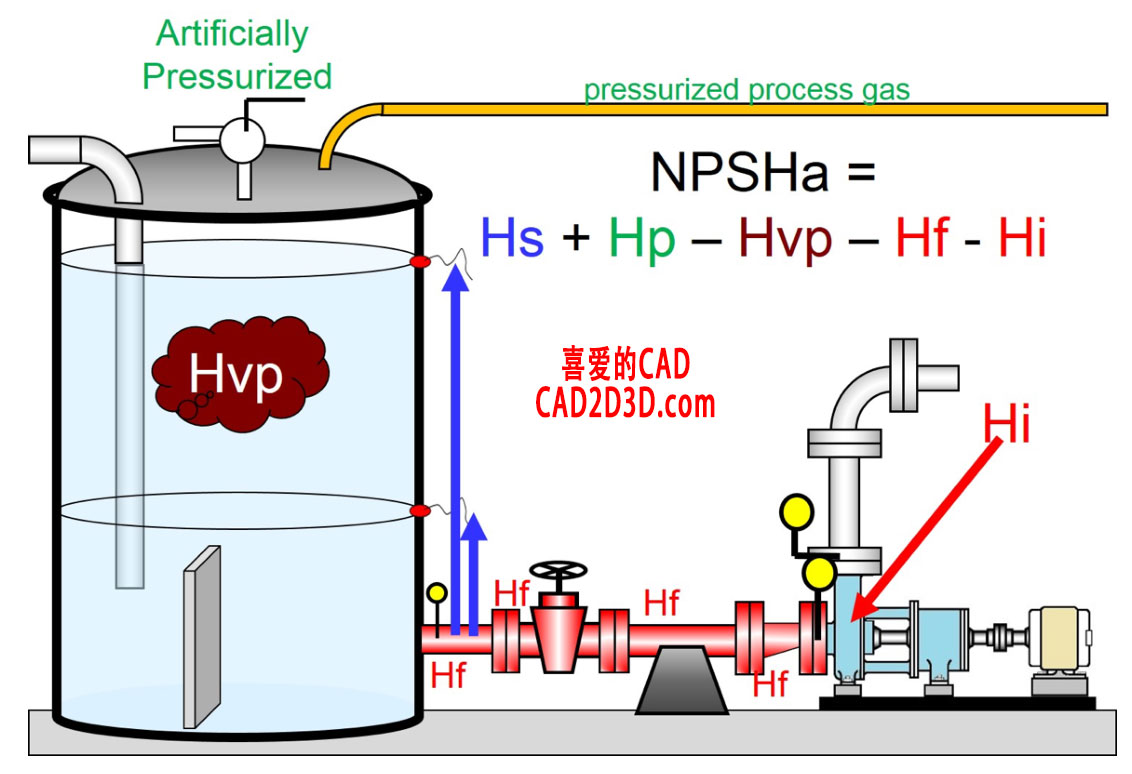

美标 ANSI/HI 对离心泵 NPSH、NPSHR、NPSHA 的定义、解释和计算示例,看完美标之后茅塞顿开

美标 ANSI/HI 对离心泵 NPSH、NPSHR、NPSHA 的定义、解释和计算示例,看完美标之后茅塞顿开

-

美国国家标准液压协会( ANSI/HI )动力泵标准清单

-

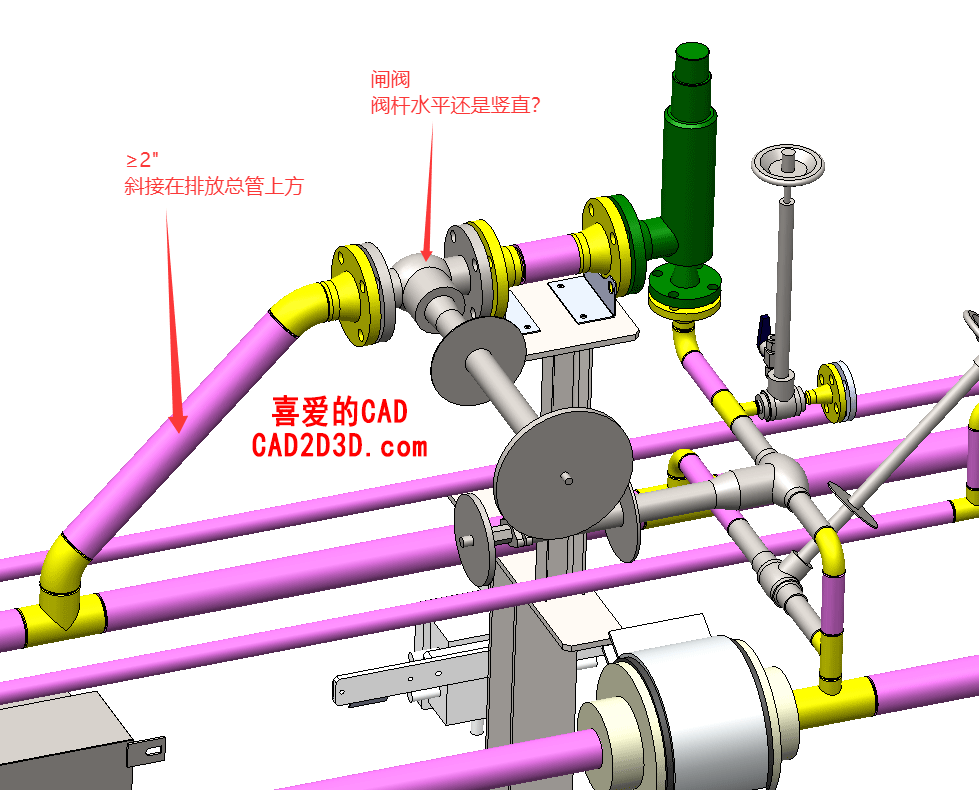

安全阀排放管低温闸阀应水平安装还是竖直安装?SH 3012 要求阀杆水平,GB/T 24925 要求阀杆与地面大于45°角安装,到底应该听谁的啊?

安全阀排放管低温闸阀应水平安装还是竖直安装?SH 3012 要求阀杆水平,GB/T 24925 要求阀杆与地面大于45°角安装,到底应该听谁的啊?

-

破防了!美国国家标准不是强制性的,全凭企业自愿遵守,不怕没有底线的无良企业吗?

-

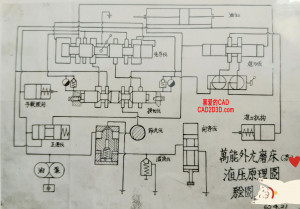

半个世纪前手绘的机械图纸,精致程度吊打现在的机械工程师,机械行业没落了,没有高手入行了

半个世纪前手绘的机械图纸,精致程度吊打现在的机械工程师,机械行业没落了,没有高手入行了

新品松能奇点显示器支架机械臂便捷式台式电脑屏幕悬臂底座T680

新品松能奇点显示器支架机械臂便捷式台式电脑屏幕悬臂底座T680  贝石AGKey-M1显示器支架机械臂电脑显示屏幕增高架悬臂vesa孔底座

贝石AGKey-M1显示器支架机械臂电脑显示屏幕增高架悬臂vesa孔底座  显示器支架机械臂气动升降台式电脑悬臂桌面屏幕增高架免打孔底座

显示器支架机械臂气动升降台式电脑悬臂桌面屏幕增高架免打孔底座

导轨安装打表保证平行度,工匠无可替代

导轨安装打表保证平行度,工匠无可替代 如何识别气动打标机打印的点状二维码,扫码器需要倾斜15°安装

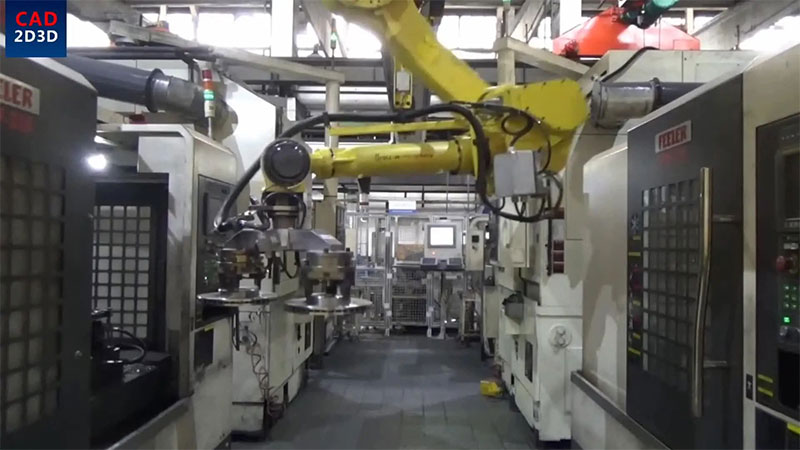

如何识别气动打标机打印的点状二维码,扫码器需要倾斜15°安装 制动盘机加工自动化生产线,桁架+倒挂机器人,无人黑灯车间来了

制动盘机加工自动化生产线,桁架+倒挂机器人,无人黑灯车间来了 电机三维(3D)模型通用格式免费下载

电机三维(3D)模型通用格式免费下载 本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领)

支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领) AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

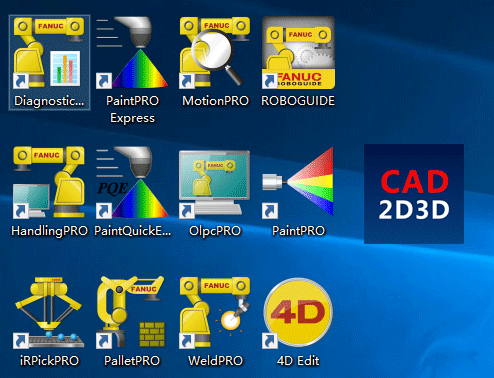

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载