1. 锻造概述

锻造工件大小都有,常见的100Kg以内,大的高达600Kg,本文主要针对的是100Kg以内工件的锻造自动化。

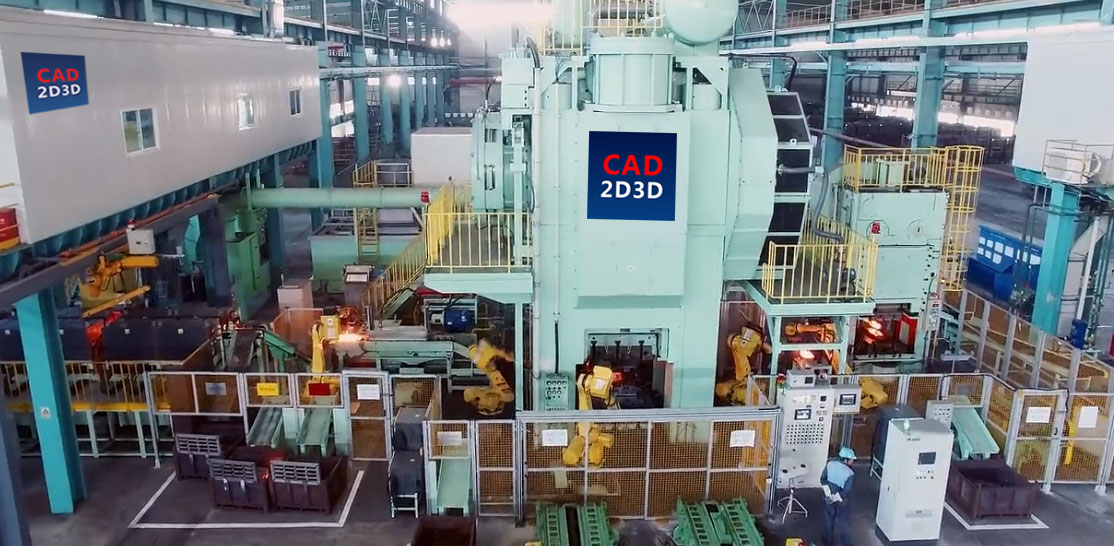

下图是大工件锻造操作机:

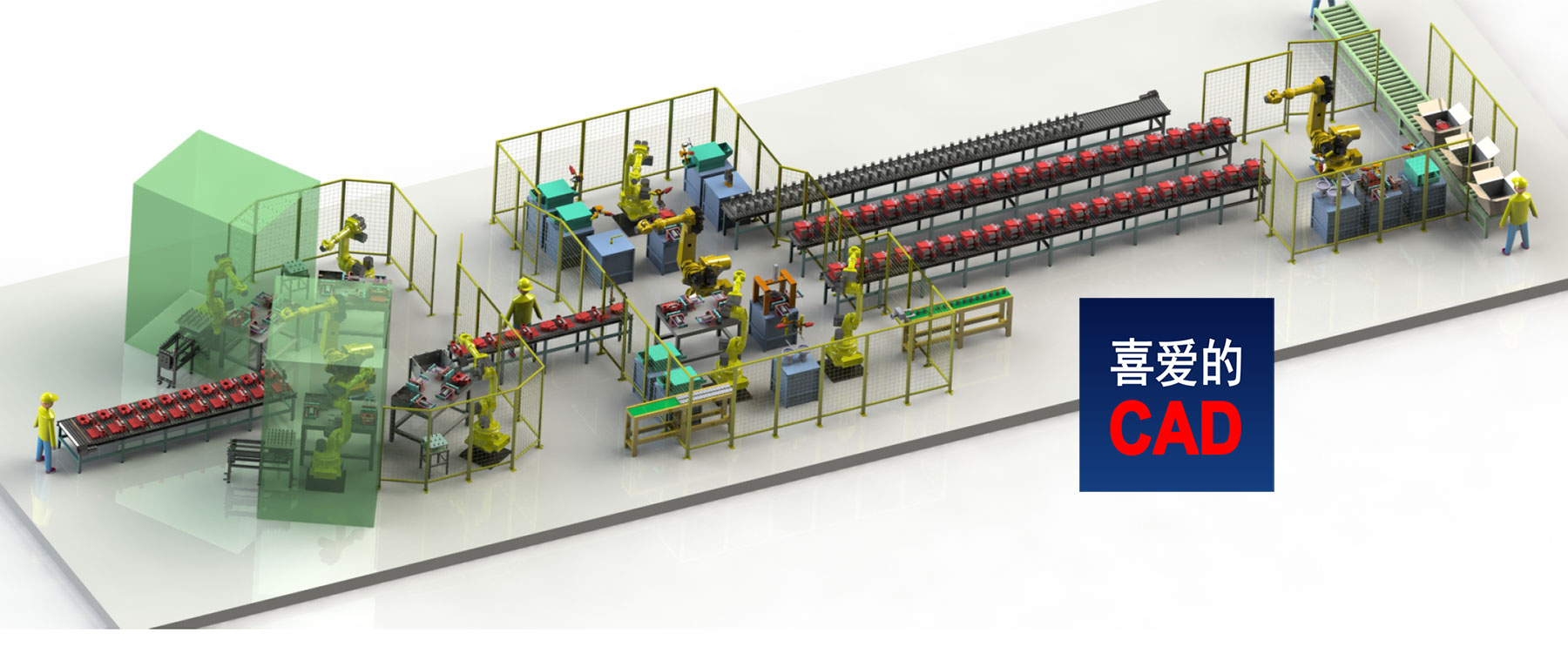

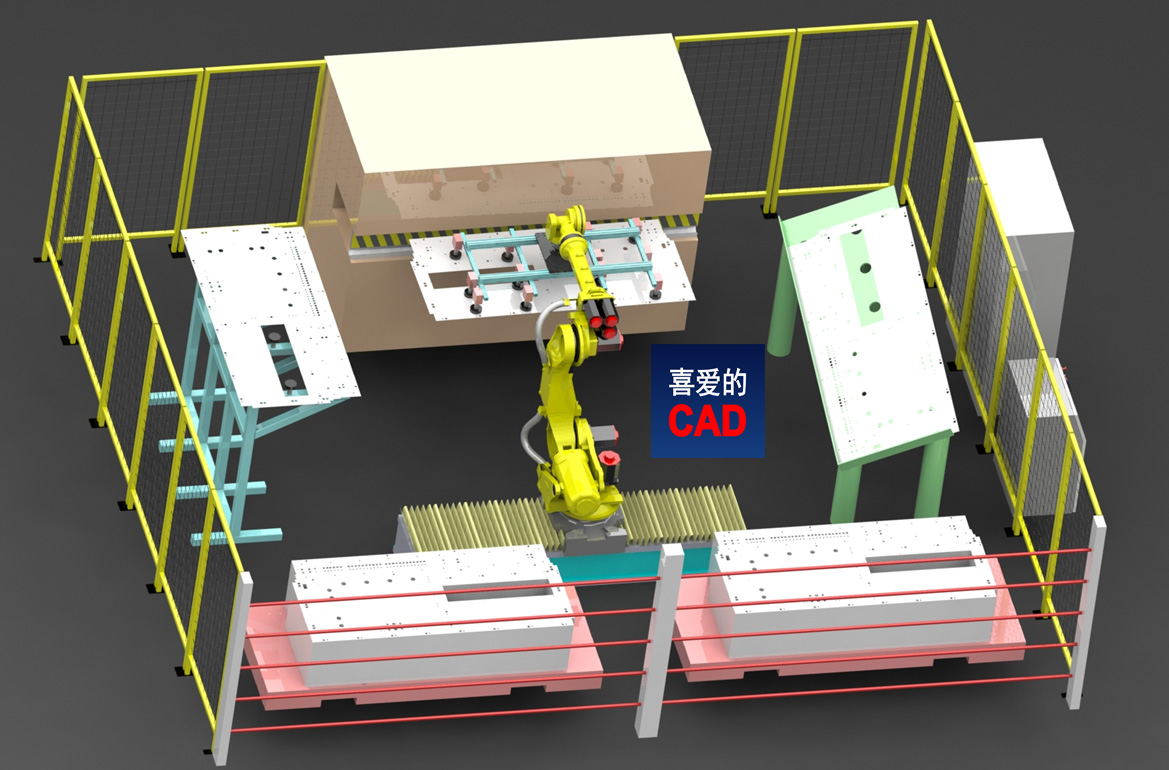

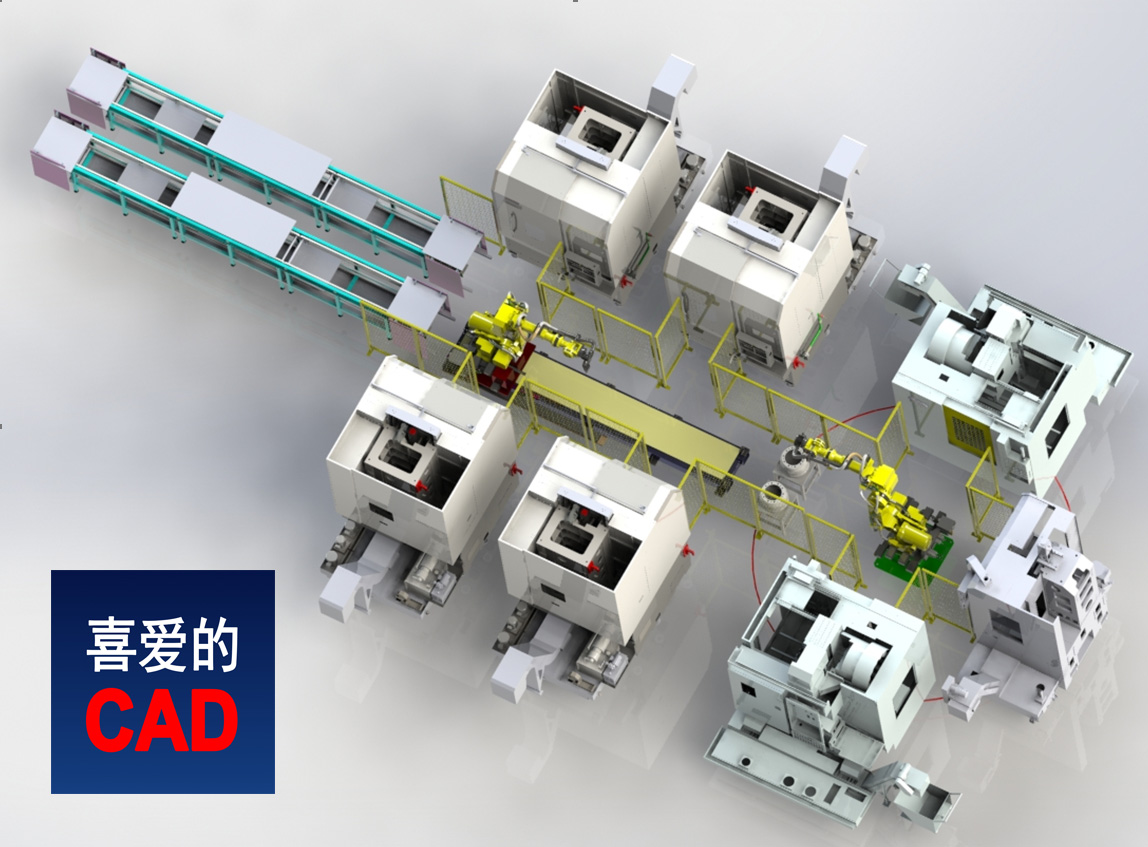

下图是100Kg以下锻造机器人上下料自动化生产线:

常见的锻造类零件,比如曲轴、连杆、转向节等。

2. 锻造自动化生产线设计方法和流程

锻造自动化生产线主要由棒料切割机、棒料上料机、中频加热炉、锻压机、温控线等组成。

2.1 设计依据

设计依据有工件外形尺寸、重量、工艺、温度、节拍、模具等。

锻造工艺:棒料切割—棒料加热—镦粗(去氧化皮)—成型(喷脱模剂)—切飞边冲孔—温控。

热模锻温度:1200℃。

模具:热模锻模腔磨损快,20Kg曲轴的模具使用寿命3000次左右,基本上每天都要更换模具,模具修复通常采用模腔堆焊重新加工的方法实现模具二次使用。

2.2 生产线布局

生产线布局根据节拍和设备数量来确定,机器人搬运一次工件(20Kg为例)的时间7s左右,如果产线节拍快,就需要多布置机器人。

2.3 机器人手爪设计和选型

机器人手爪设计需要根据工件外形尺寸设计,特别要注意锻件的拔模斜度,选取工件上的平整面作为抓取点,手爪尽量避免4点夹持,夹持位置采用错位的方式实现3点夹持。

机器人选型根据工件尺寸和重量选择铸造专用机器人(IP67),并根据现场环境,决定是否给机器人穿防护服(建议穿),机器人选型方法参见 https://www.cad2d3d.com/post-1250.html。

3. 锻造自动化生产线难点

手爪设计是锻造自动化生产线设计的难点,手爪要应对1200°高温的工件,与工件接触部分需要选用耐高温的材料制成,气缸或油缸部分需要考虑隔热和防尘防水设计,工件尽量不要手爪上长时间停留,如果节拍允许,考虑给手爪沾水降温。

小工件(≤20Kg)采用平行爪夹持,大工件优先采用关节式夹持。

脱模剂喷雾装置可独立控制水、气和脱模剂三路,喷脱模剂工序不可控的因素太多,需要现场反复调试,脱模效果不好的话,模腔内的工件顶不出来,影响自动化生产线的稳定性。

4. 锻造自动化生产线风险点和应对措施

手爪失效:由于工件表面不平整,手爪和工件行程点接触,工件在手爪上会摇摆不定,因此避免夹持点行程长方形布置,可考虑夹持点错位和手指块接触部分开槽。

工件粘模:工件粘在下模模腔内,压机顶杆顶不出来,机器人无法取件,需要改善脱模剂喷雾效果,确保工件可以顺利顶出。

工件顶出后不定位:压机顶杆顶出时,工件存在弹跳,造成顶出后位置有偏差,工件最终位置无法检测,只能让手爪过去夹持,如果夹不到工件就报警。

5. 总结

锻造采用机器人上下料越来越普遍了,采用机器人既能保证节拍,也能提高产品质量,基本上2~3年就可以收回机器人成本,综合考虑机器人是锻造自动化首选。

转载请注明:

文章作者: 尚延伟 原文链接:https://www.cad2d3d.com/post-1319.html

留言说明:

如对本文有疑问,可关注微信公众号 科技大爆炸 从0到1 直接留言即可。手机扫描下方二维码直接关注 科技大爆炸 从0到1。

也可以直接发邮件给我,我的邮箱18036678070@cad2d3d.com

岩谷经典便携卡式炉具家用烧烤肉火锅野营野炊燃气瓦斯官方旗舰店

岩谷经典便携卡式炉具家用烧烤肉火锅野营野炊燃气瓦斯官方旗舰店

户外折叠桌战术桌露营桌子轻量化便携速开igt野营野炊烧烤野餐桌

户外折叠桌战术桌露营桌子轻量化便携速开igt野营野炊烧烤野餐桌

蛋卷桌便携式露营野餐桌椅月亮椅户外可折叠桌子野营野炊装备全套

蛋卷桌便携式露营野餐桌椅月亮椅户外可折叠桌子野营野炊装备全套

高速轴制动器自动化打磨及装配项目机器人自动化单元设计方案

高速轴制动器自动化打磨及装配项目机器人自动化单元设计方案

机器人码垛自动化单元设计方案

机器人码垛自动化单元设计方案

钣金折弯机器人上下料自动化单元系统设计方案

钣金折弯机器人上下料自动化单元系统设计方案

汽车车轮制动鼓机加工机器人自动上下料技术解决方案

汽车车轮制动鼓机加工机器人自动上下料技术解决方案

国产机器人完胜!8颗螺钉就能解决的问题,日本居然用了24颗

国产机器人完胜!8颗螺钉就能解决的问题,日本居然用了24颗

为什么只有我们的机器人使用开口弹垫?不敢多想,想多了越发迷茫

为什么只有我们的机器人使用开口弹垫?不敢多想,想多了越发迷茫

看到我们的机器人原点标识线,只剩苦笑,差距还很大,路还很长

看到我们的机器人原点标识线,只剩苦笑,差距还很大,路还很长

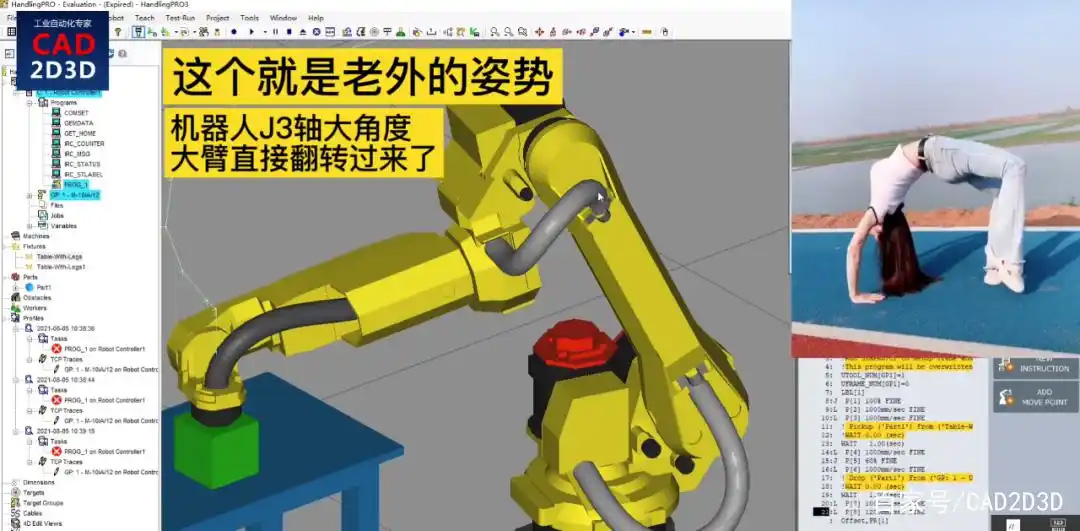

机器人能从屁股后面取放件吗?看到老外的设计我彻底傻眼了

机器人能从屁股后面取放件吗?看到老外的设计我彻底傻眼了

本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领)

支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领) AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载