雷尼绍测头系统是一种创新的解决方案,可提高机床效率。通过对刀,可在开始切削以前测量刀具尺寸并在机床运行期间检查刀具破损情况。雷尼绍机床对刀仪与刀具破损检测头选型和使用手册:https://pan.baidu.com/s/1gk1qQcuMQI5S6M7gAb0ayg 提取码: 49si

自动对刀的效益

使用块规和手动输入偏置数据既费时,又容易发生操作错误。对刀仪可以方便地安装在加工中心和数控车削中心上,实现自动化操作,具有下列优势:

- 减少机床意外停机时间,从而节省大量检测时间

- 精确的刀具长度和直径测量

- 自动进行刀补计算和修正

- 消除手动设定误差

- 序中刀具破损检测

- 降低废品率

测头使用案例视频

对刀及刀具破损检测解决方案

雷尼绍机床对刀及刀具破损检测种类按测量方式可分为接触式和非接触式,按传输类型可分为光学、无线电、硬线连接,最小刀具检测φ1.0mm,重复性(2σ)1.0µm

高效制造过程金字塔解决方案

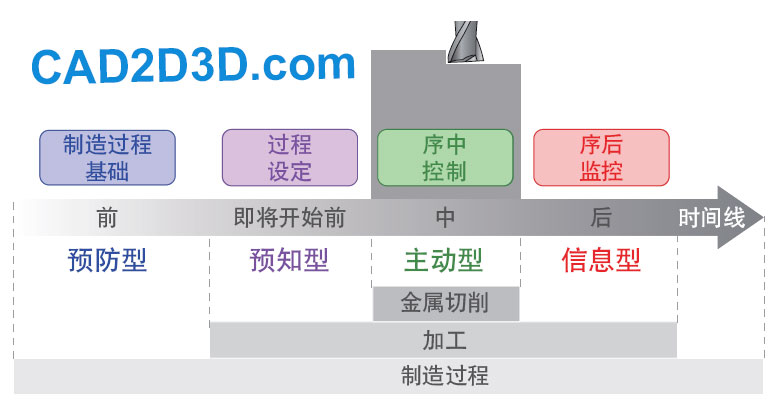

雷尼绍的解决方案改进了加工性能,并增强了制造能力。雷尼绍的过程控制解决方案可以应用于金属切削前、切削即将开始前、切削过程中及切削后。

- 在金属切削前,雷尼绍的制造过程基础方案可极大提高过程控制、环境及机床的稳定性。

- 在金属切削即将开始前,雷尼绍的过程设定方案可确定加工系统要素的位置和大小。

- 在金属切削过程中,雷尼绍的序中控制方案可使机床应对内在变化和实际条件。

- 在金属切削后,雷尼绍的序后监控方案可记录加工过程路径并校验此过程和工件。

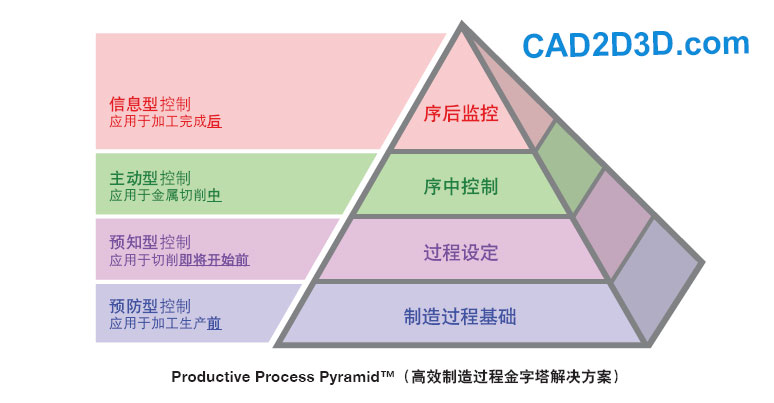

雷尼绍使用生产时间线确定的过程控制,来建立Productive ProcessPyramid。Productive Process Pyramid说明了如何使用控制手段系统地消除加工过程中的偏差。

1. 制造过程基础

预防型解决方案:此类控制位于金字塔最底层,旨在最大程度地提高制造过程的环境稳定性。这些预防型控制可阻止影响加工过程的特殊变化诱因。

制造过程基础层的控制包括:

- 制造导向型设计 — 在透彻了解当前加工能力和努力实现最佳做法的基础上形成的产品和工艺设计

- 方法。

- 过程输入控制 — 涉及FMEA和类似技术的应用,以理解并控制所有可能影响加工过程结果的上游因子。

- 环境稳定性 — 处理作业环境中不能提前消除的导致质量不稳定的外部来源。

- 过程设计 — 一种为制造过程排序的系统方法,有助于提高过程的稳定性和自动化。其中包括在关键阶段将过程反馈整合到过程控制中。

- 机床状况优化 — 因机床精度差而导致工件精度不一致。严格的机床性能评估、标定和(按需要)修复过程可使机床性能符合生产过程要求。

2. 过程设定

预知型解决方案:过程设定控制是金属切削即将开始前所需的机内活动,用以预测制程能否成功。

对刀建立:

- 距主轴测量线的长度,以确定高度偏置并检查长度是否在指定的公差范围内。

- 旋转时的直径,以确定刀具尺寸偏置。

工件找正建立:

- 工件识别,以选择正确的NC程序。

- 基准特征位置,以创建工件坐标系 (WCS)。

- 坯料/工件尺寸,以确定余量状态和粗切削顺序。

- 工件的方向(相对于机床的轴),以创建坐标旋转。

机床设定建立:

- 工件定位与夹紧所需的回转轴、转台或夹具组件的基准。

- 转台的旋转中心位置和/或夹具组件上参考点的位置。

3. 序中控制

主动型解决方案:在金字塔中,该层的控制包括嵌入到金属切削过程中的动作,通过自动响应余量状况、固有过程偏差和意外事件,提供成功完成过程控制的最佳时机。

在线比对测量能够:

- 使金属切削适应加工过程中出现的偏差,例如工件拉伸变形、刀具偏转和热效应等。

- 根据实际余量状况更新坐标系、参数、偏置及逻辑程序流。

刀具破损检测可识别:

- 刀具是否存在。

- 刀具位置 — 以确保未发生拉伸情形。

- 破损和/或开裂的刀沿。

4. 序后监控

信息型解决方案:金字塔顶层涉及监控和报告一些活动,这些活动能够提供已完成的加工过程的结果信息,而已完成的过程又可用于影响后续活动。

过程跟踪可记录:

- 加工过程中发生的事件,例如过程参数、偏置或坐标系等的手动或自动修正。

- 对可能影响结果的过程进行干预。

在线测量能够:

- 在与金属切削过程相同的环境条件下,检测关键特征。

- 提供可靠的加工过程稳定性。

序后控制报告允许:

- 将工件的一致性记录在文档中。

- 对关键特征尺寸进行历史跟踪,以用于机床状况监控和制定维护计划。

转载请注明:

文章作者: 任鸟飞 原文链接:https://www.cad2d3d.com/post- 880 .html

可能感兴趣的文章

- GB 50093 自动化仪表工程施工及质量验收规范 温度、压力取源部件安装规定、条文解释说明及案例解析

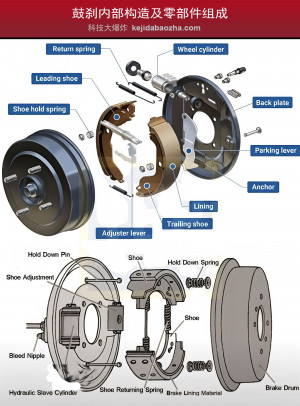

鼓刹内部构造及零部件组成,鼓刹零部件名称中英文对照

鼓刹内部构造及零部件组成,鼓刹零部件名称中英文对照- 49.6m³ 0.6MPa 液态乙烯罐车设计方案,含P&ID、阀门清单、设计数据、外形图、技术要求等

- 装车橇设计大师:LNG装车橇性能参数表

《装车橇设计大师》教材发布,压力元件组合装置设计方法,石油化工行业技术人员必备

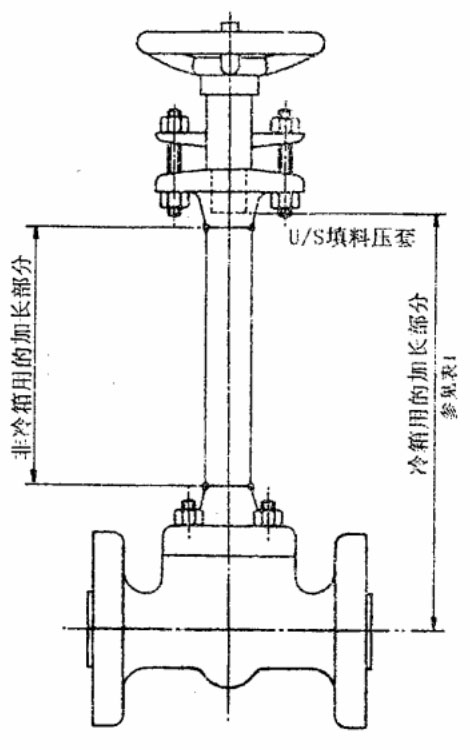

《装车橇设计大师》教材发布,压力元件组合装置设计方法,石油化工行业技术人员必备 低温阀门标准 英国 BS 6364 和 中国 GB/T 24925,填料压套加长部分的最小长度是250还是200?

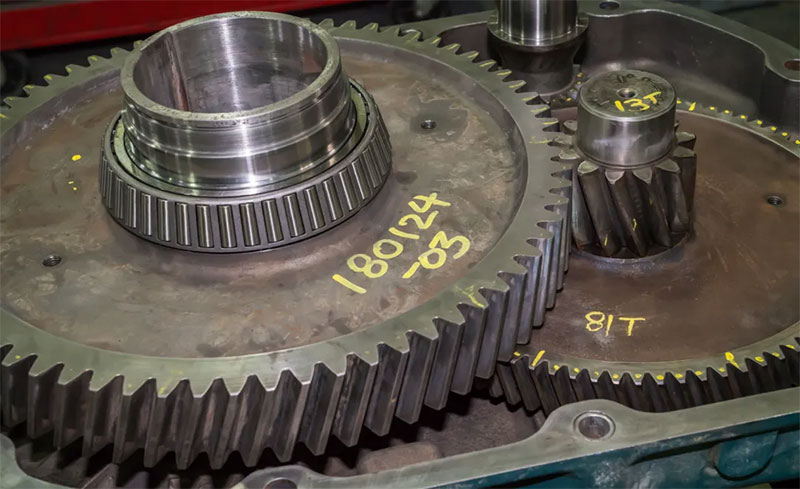

低温阀门标准 英国 BS 6364 和 中国 GB/T 24925,填料压套加长部分的最小长度是250还是200? 为什么齿数要设计为互质数!教材只告诉我结果,却没告诉我原因

为什么齿数要设计为互质数!教材只告诉我结果,却没告诉我原因- 夹套式伴热管,鹤管热水或蒸汽伴热

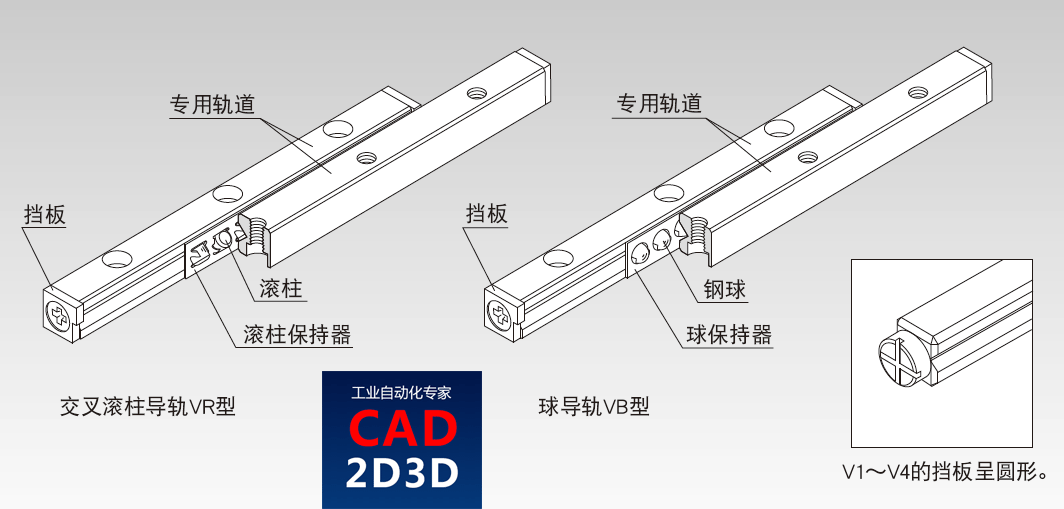

交叉滚柱直线导轨结构和原理,及在滑台气缸上的应用案例

交叉滚柱直线导轨结构和原理,及在滑台气缸上的应用案例- 平衡气缸工作原理及应用

更多最新发布: 技术教程

-

GB 50093 自动化仪表工程施工及质量验收规范 温度、压力取源部件安装规定、条文解释说明及案例解析

-

美国国家标准液压协会( ANSI/HI )动力泵标准清单

-

破防了!美国国家标准不是强制性的,全凭企业自愿遵守,不怕没有底线的无良企业吗?

-

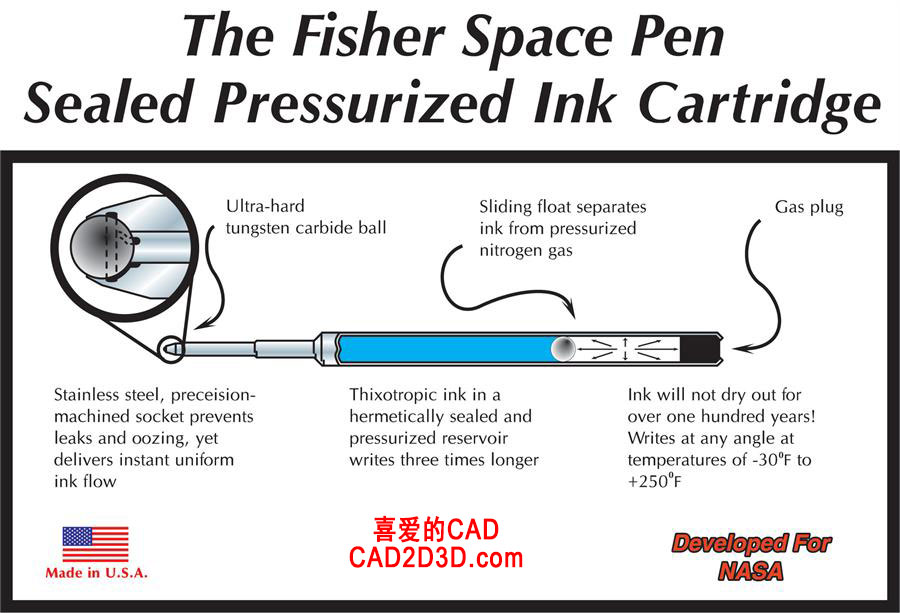

一支太空笔,美国吹了半个世纪,当我看到太空笔内部构造和原理之后,我呵呵一笑,原来这么简单

一支太空笔,美国吹了半个世纪,当我看到太空笔内部构造和原理之后,我呵呵一笑,原来这么简单

-

电气装置应接地,螺栓应有防松装置,接线端子及紧固件应涂电力复合脂

-

被淘汰的开口弹簧垫圈,电气工程师如获至宝,防爆接线箱使用弹簧垫圈合理吗?

被淘汰的开口弹簧垫圈,电气工程师如获至宝,防爆接线箱使用弹簧垫圈合理吗?

-

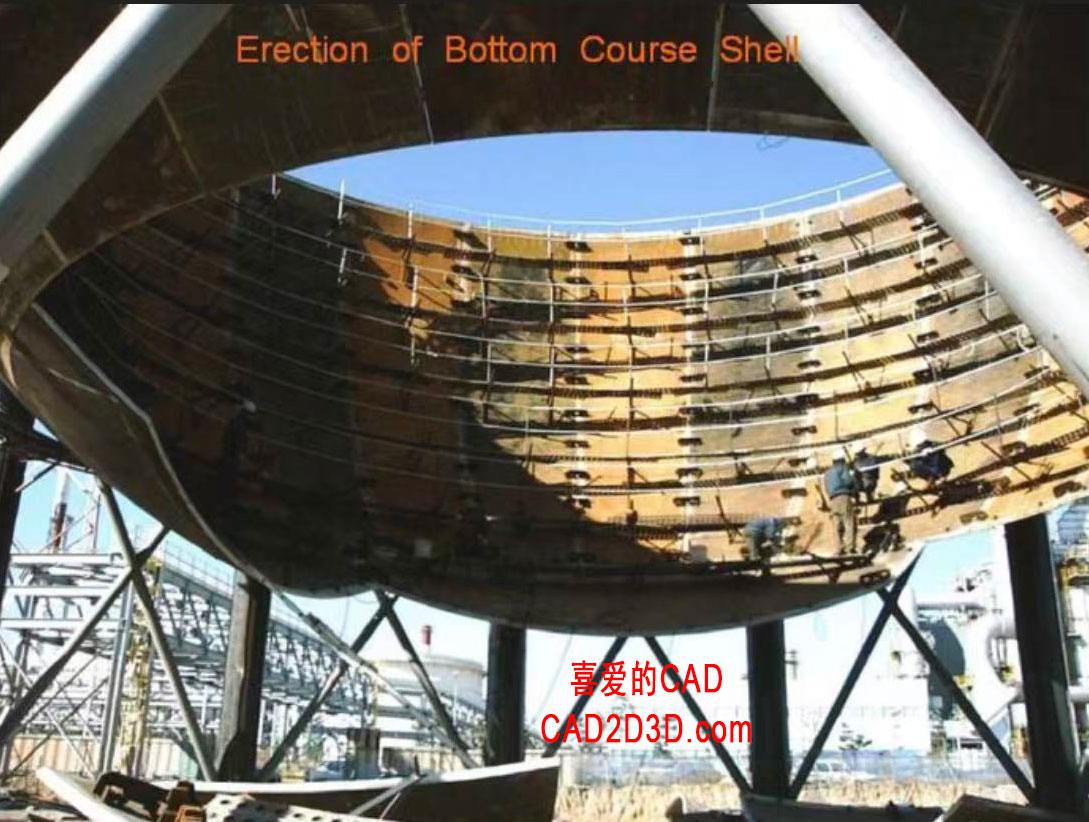

钢厂作业人员必备!饱和水蒸气球罐(球形蒸汽蓄热器)技术参数、生产制造过程、实物图及潜在失效模式分析

钢厂作业人员必备!饱和水蒸气球罐(球形蒸汽蓄热器)技术参数、生产制造过程、实物图及潜在失效模式分析

-

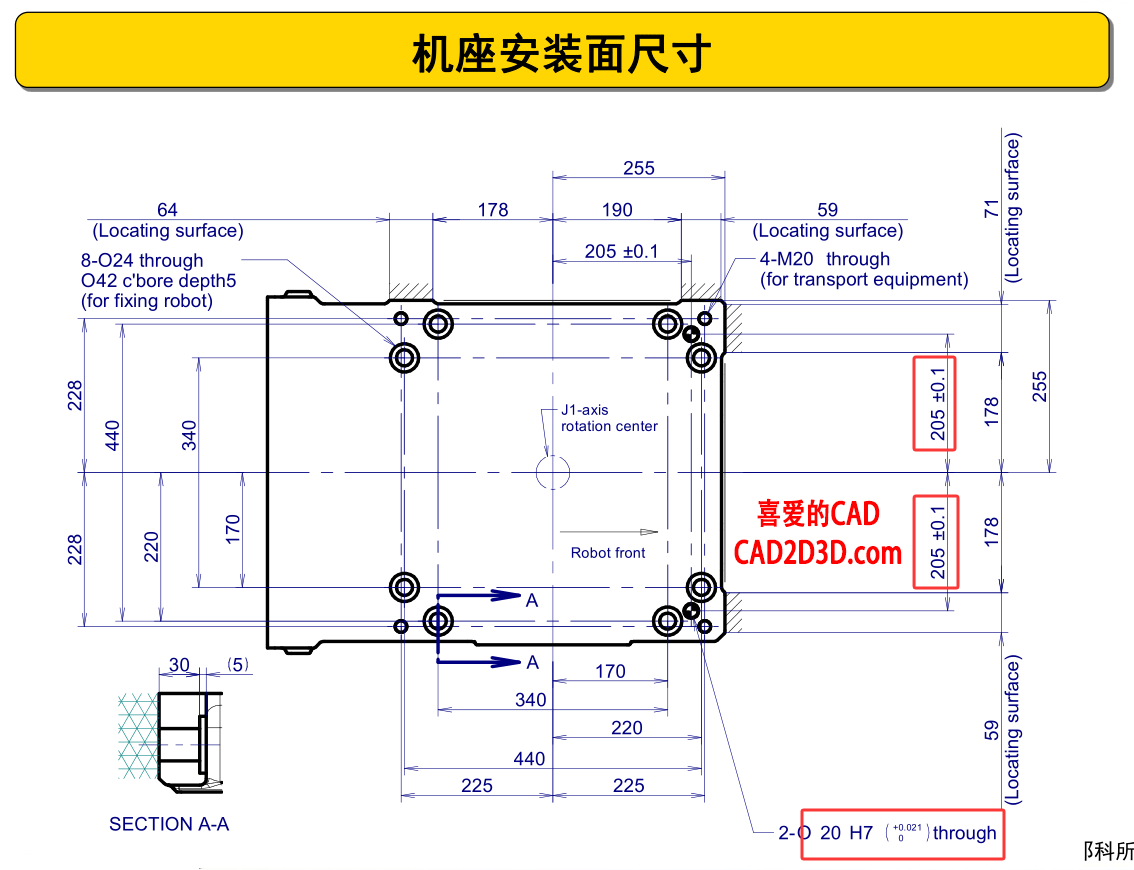

机器人安装定位方法及示例,机器人基座不一定有定位销孔,难道定位对机器人安装不重要吗?

机器人安装定位方法及示例,机器人基座不一定有定位销孔,难道定位对机器人安装不重要吗?

SW皮带输送机设计视频教程非标设计视频教程机械设计三维模型

SW皮带输送机设计视频教程非标设计视频教程机械设计三维模型  SW联轴器选型视频教程气缸选型视频教程非标设计视频教程机械设计

SW联轴器选型视频教程气缸选型视频教程非标设计视频教程机械设计  振动盘的结构设计详解振动盘设计视频教程非标设计视频教程机械

振动盘的结构设计详解振动盘设计视频教程非标设计视频教程机械

本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领)

支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领) AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

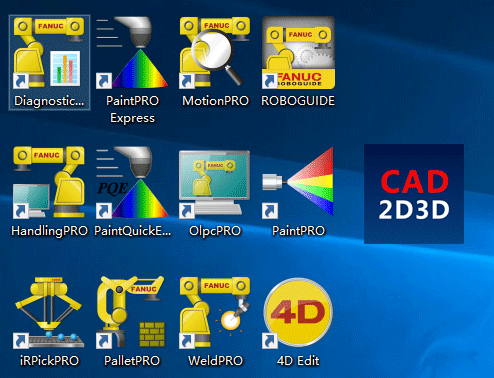

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载