齿轮热模锻自动化生产设计方案,根据生产工艺,产品特点、现有设备等条件,设计一条全自动化锻造生产线。

1 项目概况

- 工件:齿轮

- 重量:2kg

- 锻造温度:最高1200℃

- 工艺:棒料拍扁—成型—冲孔

- 锻造方式:3工位满锻

2 功能目标

- 棒料自动定位

- 氧化皮吹扫

- 自动喷脱模剂

- 锻压机三工位自动化上下料

- 生产节拍:7s/件

3 方案设计

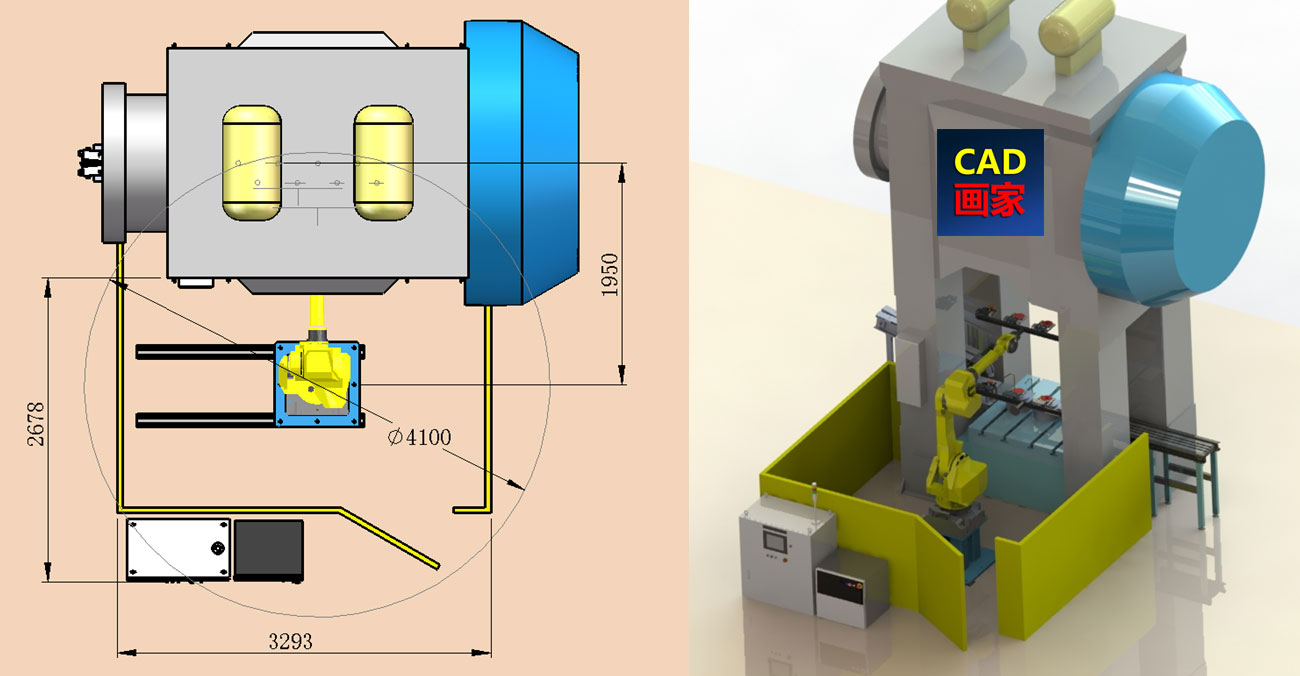

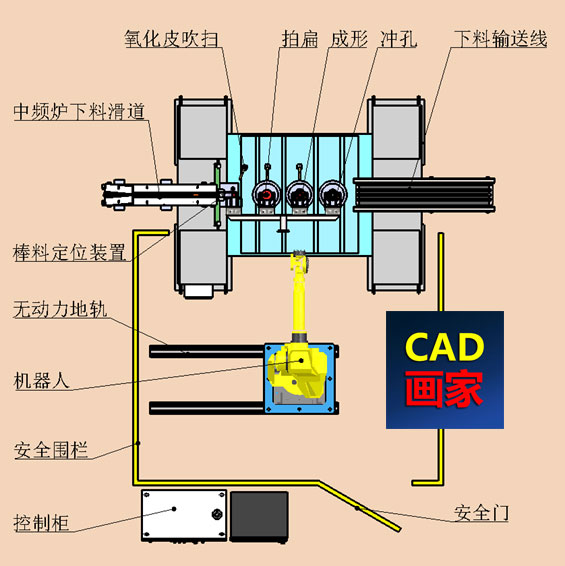

3.1 整体布局

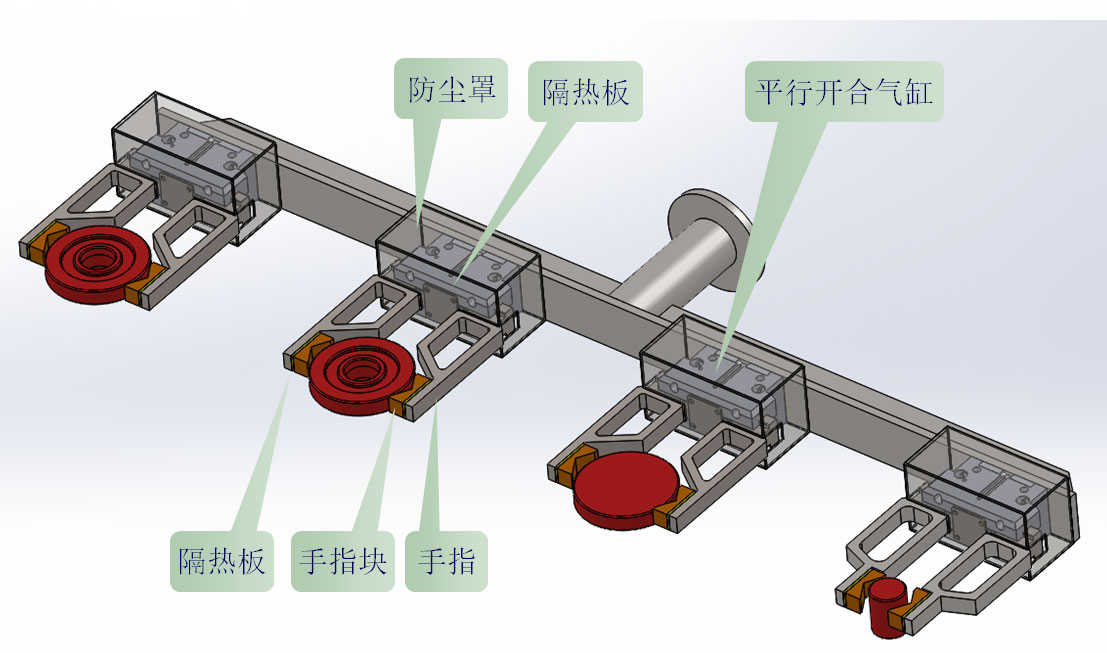

机器人采用4手爪,同时抓取棒料、拍扁、成形、冲孔共计4个工序的工件。移动一个工序间的距离,完成4个工序同时上下料。

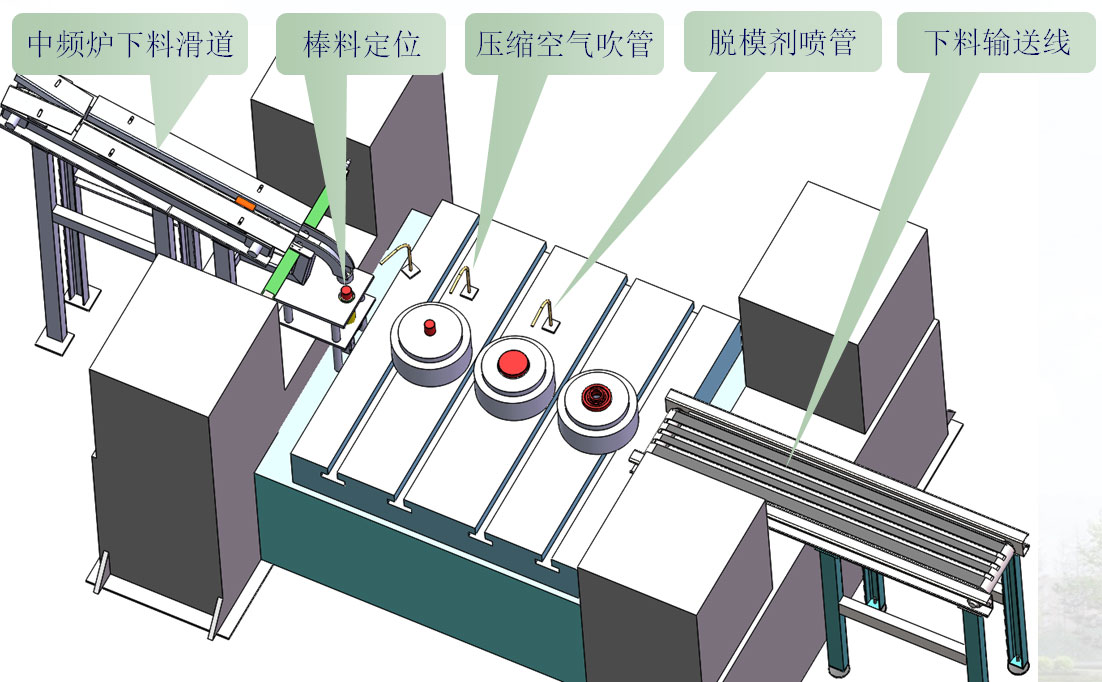

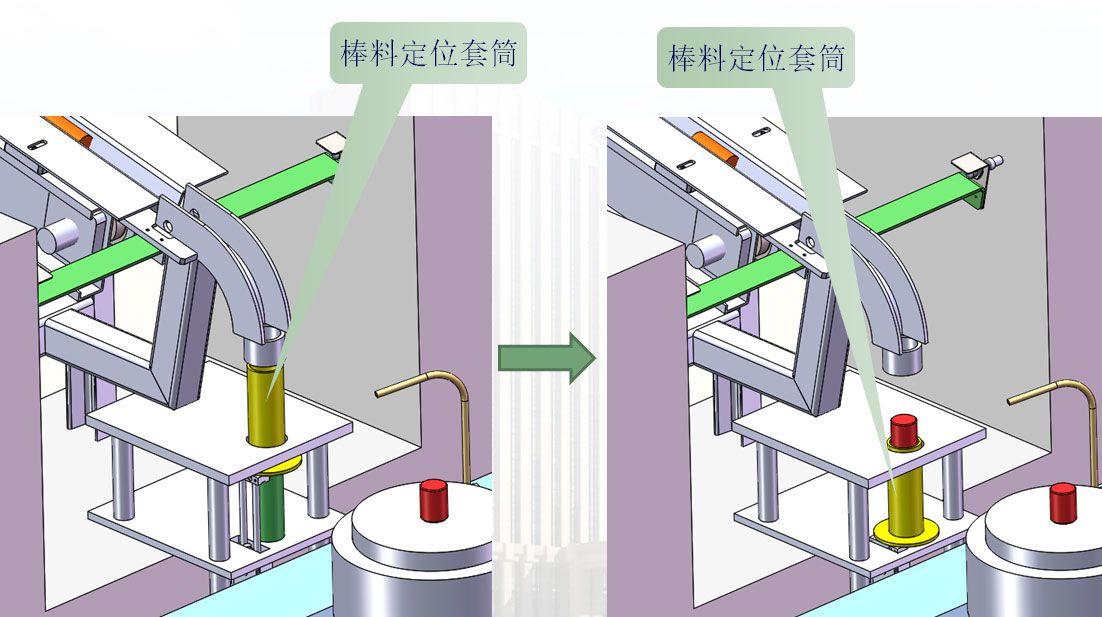

中频炉下料滑道棒料落到定位装置里,实现棒料竖直定位。

下料输送线采用链条输送机。

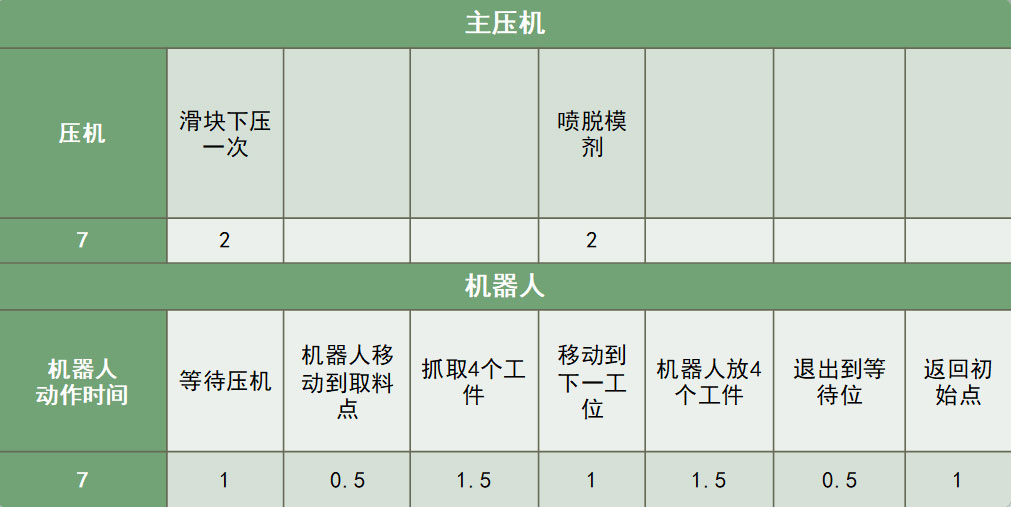

3.2 节拍分析

锻压机滑块下压一次的时间为2s,脱模剂喷雾时间2s,压机循环节拍为7s。

3.3 设备描述

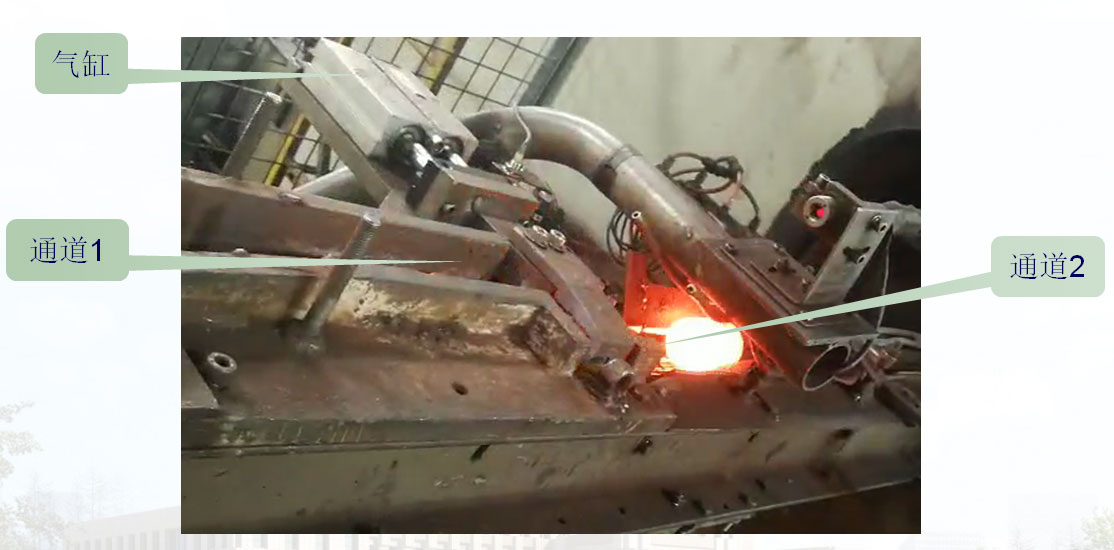

棒料输送采用双通道,利用气缸将通道1上的工件逐个推到通道2上,杜绝2个棒料粘连。

4 总结

小零件锻造自动化生产线的特点是节拍快,生产节拍5~7s/件,采用机器人解决锻造上下料主要难点就是节拍问题,如果是多工位,多台机器人,尽量保证各工位平衡。

热模板温度1200℃,机器人手爪设计时主要绝热和降温,可通过增加隔热板或增加风冷或水冷等方式来降低手爪的温度。

转载请注明:

文章作者: 尚延伟 原文链接:https://www.cad2d3d.com/post- 1934 .html

留言说明:

如对本文有疑问,可关注微信公众号 科技大爆炸 从0到1 直接留言即可。手机扫描下方二维码直接关注 科技大爆炸 从0到1。

也可以直接发邮件给我,我的邮箱18036678070@cad2d3d.com

可能感兴趣的文章

正在加载你可能感兴趣的文章...

消防水池液位显示器水位控制器水箱投入式电子液位计传感器变送器

消防水池液位显示器水位控制器水箱投入式电子液位计传感器变送器  超声波液位计一体式智能雷达物位水位计防爆防腐液位传感器变送器

超声波液位计一体式智能雷达物位水位计防爆防腐液位传感器变送器  联测Pt100温度传感器变送器探头铂热电阻K型热电偶ntc测温线高精

联测Pt100温度传感器变送器探头铂热电阻K型热电偶ntc测温线高精

本站所有资源一键获取,含3D模型、设计软件和案例视频等

本站所有资源一键获取,含3D模型、设计软件和案例视频等 支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领)

支付宝现金红包,又疯狂“大面积”送钱了!人均 1-20 元 (无套路/每天能领) AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程

AutoCAD 2025 破解版+注册机 安装程序免费下载,附下载地址及安装教程 SolidWorks 2024 SP2.0 破解版免费下载及安装教程

SolidWorks 2024 SP2.0 破解版免费下载及安装教程 发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载

发那科机器人 FANUC 离线编程 动画仿真模拟软件 ROBOGUIDE V9 免费下载